為什么手板模型制作要優先選擇CNC加工工藝?

為什么手板模型制作要優先選擇CNC加工工藝?

——產品特性介紹

在產品的研發與設計階段,手板模型的制作是驗證設計可行性、優化功能結構的重要環節。而如何選擇高效、精準的手板加工工藝,直接影響著產品開發周期與成本控制。在眾多工藝中,CNC加工因其獨特的優勢,成為手板打樣領域的優先選擇。

一、高精度還原,滿足嚴苛驗證需求

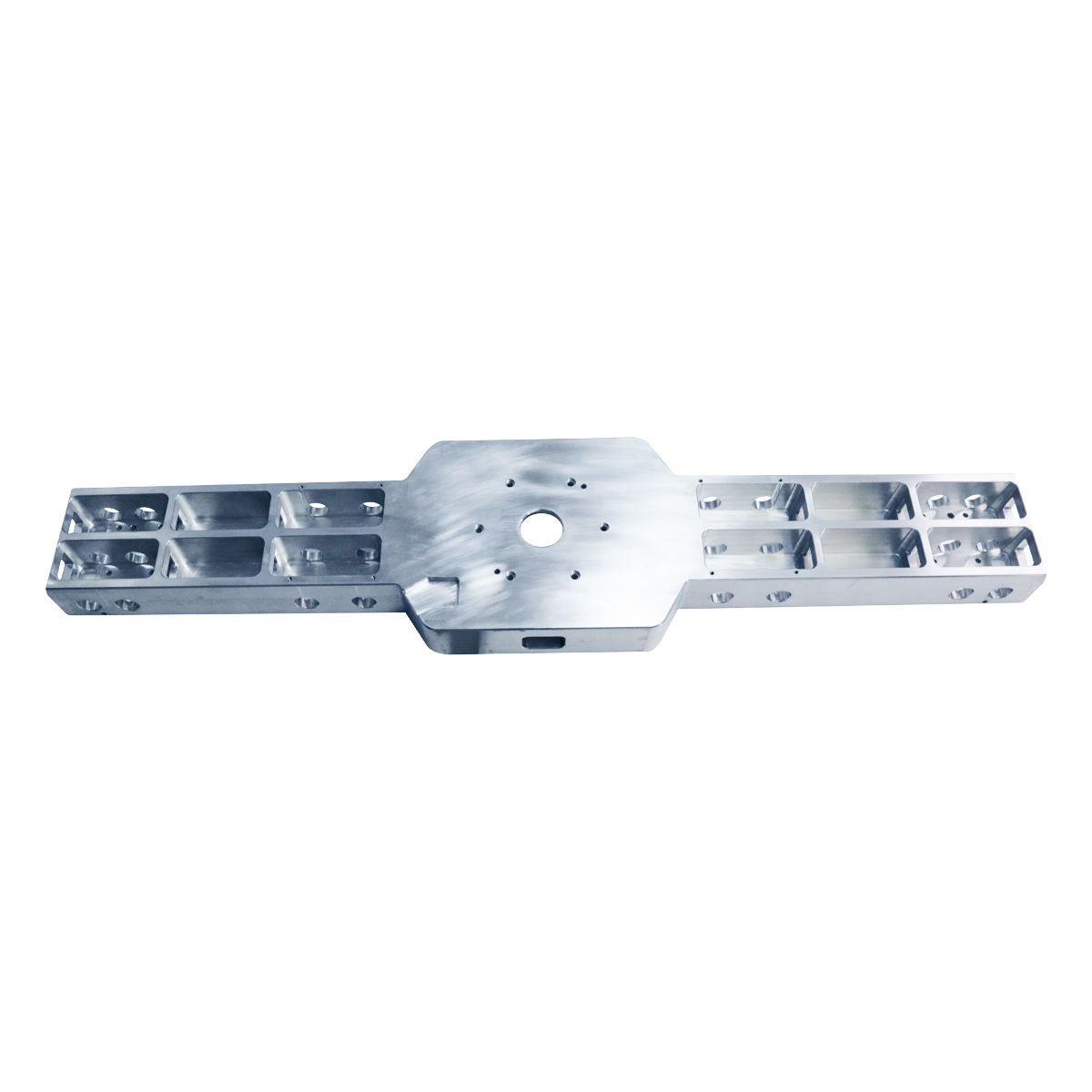

手板模型的核心功能是模擬真實產品的外觀、結構和裝配關系。CNC加工通過數字化編程控制刀具路徑,能夠實現±0.05mm甚至更高的加工精度,確保模型尺寸與設計圖紙完全一致。這種精度優勢尤其適用于精密零件或復雜曲面結構的手板打樣,例如電子產品的內部卡扣、醫療器械的組件等。通過高精度模型,企業可以在早期驗證階段發現設計缺陷,避免量產后的重大損失。

二、材料適應性廣,真實模擬量產性能

傳統的手板加工工藝(如3D打印)常受限于材料種類和性能,而CNC加工可支持金屬(鋁、鋼、銅)、工程塑料(ABS、PC、尼龍)等多種材料的直接切削。這意味著手板模型不僅能驗證設計,還能通過真實材料測試產品的力學性能、耐溫性或耐腐蝕性。例如,汽車零部件的金屬手板可模擬實際工況下的強度表現,為后期選材提供可靠依據。

三、快速迭代,加速研發周期

在競爭激烈的市場環境中,手板打樣的效率直接決定產品上市速度。CNC加工無需開模,通過編程即可快速切換生產任務,從設計文件到成品交付最短僅需1-3天。此外,CNC支持小批量試制,企業可同步制作多個版本的手板模型進行對比測試,高效完成設計優化。例如,智能硬件企業常利用CNC在兩周內完成3-5輪結構迭代,大幅縮短研發周期。

四、成本可控,降低試錯風險

相較于傳統模具開發動輒數萬元的成本,CNC加工的手板加工費用更具靈活性。企業可根據需求選擇不同精度等級或材料,單件成本通常僅為模具費用的5%-10%。這種低門檻的試錯方式,特別適合初創企業或創新產品的前期驗證,既能控制預算,又能降低設計失誤帶來的風險。

| ||||||||||||